|

|

|

|

|

|

|

|

|

|

Rumpf:

Die Wahl des Werkstoffes für das Rumpfgestell ist auf Aluminium gefallen, da mehrere aus unserer Gruppe durch ihre Ausbildung bereits gute Erfahrungen mit Aluminium hatten.

Eine Bauweise aus Balsaholz wäre vermutlich leichter gewesen, kommt jedoch aufgrund der Beschleunigung durch einen Booster nicht in Frage. Darüber hinaus könnte Balsaholz während der Lagerung im Container durch Feuchtigkeit Schaden nehmen.

Das von der Vorgruppe vorgeschlagene Design mit AlCarbon-Platten und Corbon-Rohren kam aufgrund des Prototypenstatus der Drohne und der hohen Kosten nicht in betracht.

Als Werkstoffe für die Rumpfhülle wird glasfaserverstärkter Kunststoff (GFK) verwendet.

Die Abmessungen des Rumpfes wurden so gewählt, dass alle nötigen Bauteile Platz zur Verfügung haben und noch verschoben eingebaut werden können, um ggf. den Schwerpunkt nachträglich verändern zu können. Das Design wurde vorwiegend aus der Konzeptphase übernommen, jedoch an die neuen Gegebenheiten wie Einzylindermotor, Tragflächen vor dem Start nach hinten geschwenkt, Motorwelle möglichst mittig im Verhältnis zum Container, größere Spannweite und somit längerer Rumpf und Heckausleger angepasst.

Der Rumpf in der jetzigen Form ist noch relativ schwer, bietet aber für einen Prototypen nötige Veränderungsmöglichkeiten. Noch kann an jeder Stelle etwas montiert, verkürzt, oder verlegt werden. Für spätere Versionen bietet sich jedoch noch Leichtbaupotential. Nahe liegend ist die Spanten mit

Löchern zu versehen, um an Stellen, an denen keine Festigkeit benötigt wird Gewicht einzusparen. In einer noch späteren Version bietet sich die Integralbauweise aus CFK an.

Im Hauptabteil unter der Tragfläche, möglichst mittig im Schwerpunkt, liegt die verschiebbare Nutzlast und der Tank, der die zylindrische Nutzlast nahezu umschließt. Im vorderen Abteil ist Platz für Batterie, Fernsteueranlage, Bordrechner, und Sonstiges. Davor liegt der Motorspant mit dem Motor, welcher zusätzlich auf einer schwingungsentkoppelten Platte montiert wird. Ein kleines Abteil, hinter dem Hauptabteil, in dem die Befestigung des Heckauslegers ist, kann gegebenen Falls auch noch etwas montiert werden, wie z.B. die Servos für Seitenruder und Höhenruder. Der Motor wird kopfüber eingebaut, da auf diese Art die Welle mittig zu der ganzen Drohne liegt, was auch der Lage der Propellermitte im Container zu Gute kommt.

|

|

|

|

|

|

|

|

|

|

Flügelschwenkmechanismus:

Der ursprüngliche Entwurf zum Schwenkmechanismus sah einen komplett durchgehenden in einem Stück gefertigten Flügel vor. Diese Variante wurde jedoch nach der Abstimmung bezüglich der Antriebskonfiguration verworfen, da folgende Probleme auftraten:

- Boosterstart aus dem Startcontainer um Start so einfach wie mögl. zu halten. Für den Flügel bedeutet dies, dass er während der Boosterphase ausgeschwenkt und in Flugposition gebracht werden muss. Der Test mit einem Holzmodell dieser Variante brachte außerdem zum Vorschein, dass das Modell beim schwenken des Flügels einen nicht unerheblichen Winkel zur Flugachse einnimmt. Dies geschieht aufgrund der Massenträgheit des Flügels.

- Kollision des Propellers mit dem Flügel. In der ersten Variante war vorgesehen, die Überwachungsdrohne komplett aus dem Startcontainer auszufahren, den Flügel zu schwenken und dann erst den Motor zu Starten. Aufgrund des Überarbeiteten Startablaufs, muss der Motor jedoch schon vor dem Start laufen, was aufgrund des noch nicht geschwenkten Flügels jedoch nicht möglich ist.

- Länge des durchgehenden Flügels mit 3,4m für Startcontainer zu groß!

Aus den drei genannten Gründen wurde der durchgehende Flügel verworfen. Als Alternative wurden mehrere Varianten eines Scherenschwenkmechanismus entworfen:

Variante 1:

Hierbei liegen beide Flügel anfangs übereinander. Über einen Gasdruckzylinder wird durch einen Kniehebel der Flügel geschwenkt. Sobald beide Flügel freistehen, wird ein Flügel (auf den Bildern der Rechte) durch eine Druckfeder hoch gedrückt. Aufgrund des durch den Flügel generierten Auftriebs muss diese Position nicht arretiert werden, da er von selbst in diese Lage gedrückt wird.

|

|

|

|

Schwenkmechanismus Variante 1 in Aktion |

|

|

|

|

Probleme dieser Variante:

- Hohe Belastung im Bereich des Lagers, insbesondere beim höhenverstellbaren Lager

- Hohe Kantenpressung im Lager da kleiner Bolzendurchmesser

- Relativ komplizierte Mechanik

Variante 2:

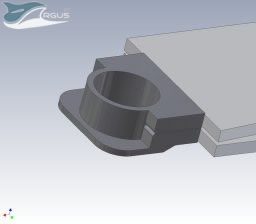

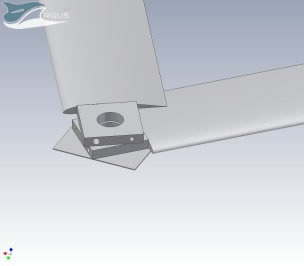

Um die Probleme der ersten Konstruktionsvariante zu umgehen, wurde hier ein 100mm Rohr als Lagerung verwendet. Dies führt zu einer besseren Kraftübertragung. Problem hierbei ist aber wieder der Höhenausgleich zwischen den Flügelprofilen. Außerdem handelt es sich bei den Beiden Lagerteilen um recht komplizierte Frästeile weshalb auch diese Variante vorerst verworfen wurde. Diese Variante erscheit jedoch, für den Fall dass die Flügel zwingen auf einer Höhe liegen müssen, als die praktikabelste. Für den reinen Versuchsbetrieb jedoch wurde eine einfachere Konstruktion bevorzugt.

|

|

|

|

Schwenkmechanismus Variante 2 in Aktion |

|

|

|

|

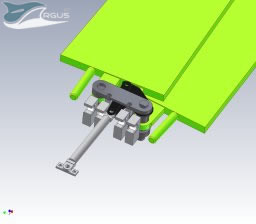

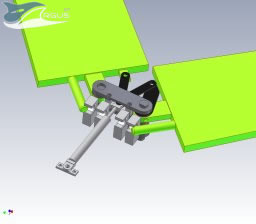

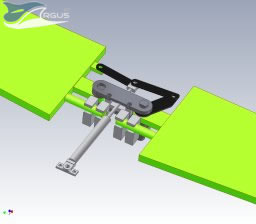

Variante 3:

|

|

|

|

Schwenkmechanismus Variante 3 in Aktion |

|

|

|

|

Da die Drohne nur im Versuchsbetrieb fliegt und keine massiven aerodynamischen Probleme zu erwarten sind, wurde diese Konstruktionsvariante ohne Angleichung der Flügelposition erstellt. Sie besteht aus zwei auf ein 80mm Rohr gesteckte Platten. Einziger Nachteil ist die vergrößerte Querschnittsfläche zur Flugrichtung. Diese erfordert eine zusätzliche Abdeckung um den cw Wert nicht zu sehr zu erhöhen.

Diese Variante ist für den Prototypenbau ausgewählt worden! Für den Prototyp wurde als Ziel erst einmal eine Konfiguration mit übereinander liegenden Tragflächen ohne Absenkung auf gleiche Höhe gewählt, da dies sonst einen enormen Mehraufwand bedeutet.

Die Kräfte, um die Tragflächen aufschwenken zu können, werden aus Gasdruckfedern (z.B. von Auto-Kofferraumklappen bekannt) gewonnen. Der Mechanismus um dies zu realisieren bedeutet jedoch noch viel ingenieurmäßige Arbeit, die in diesem Stadium und zeitlich nicht möglich war. Für den Prototyp werden die Tragflächen erst einmal in der endgültigen Position fest auf dem Rumpf montiert. Später im Container werden sie dann klappbar ausgeführt und liegen somit über einander. Um die Tragflächen während der Boostphase auf zu schwenken wäre vermutlich eine sehr kräftige Gasfeder nötig. Eventuell kann die

Tragfläche erst nach Abbrand des Boosters aufgeschwenkt werden. Zu bevorzugen wäre ein System, das nach dem Aufschwenken und Arretieren des Mechanismus von der Drohne abfällt, da somit das Gewicht dafür nicht mitfliegen muss und es keinen Luftwiderstand produziert.

|

|

|

|

|

|

|

|

|

|

|

|

|